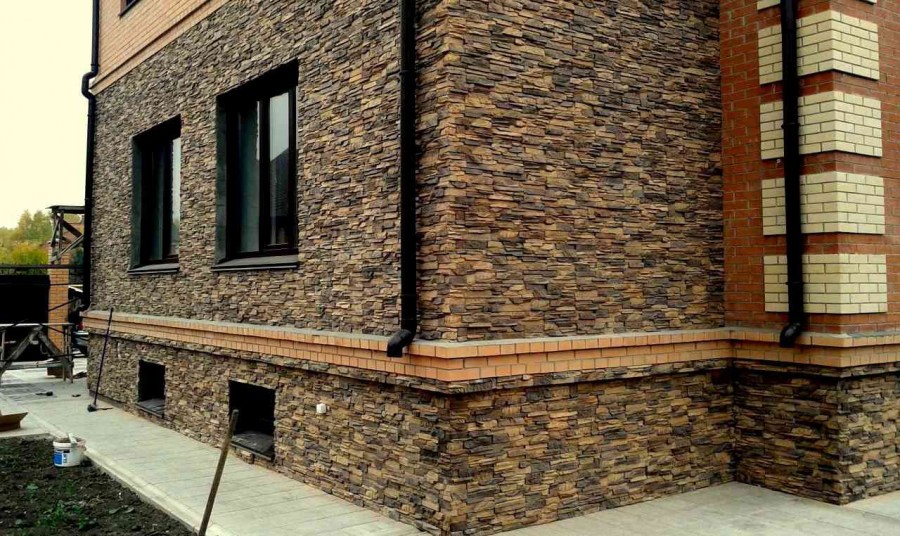

Форми за изкуствен камък: 60 снимки на опции за създаване на модерен дизайн

Декорацията на стени в апартамент, използващ естествен и изкуствен камък, придоби популярност отдавна. Естественият материал се характеризира не само с оригиналност и привлекателност при подреждането на интериора, но също така създава повишено натоварване на стените, изисква специална защита срещу влага и е доста скъп. Затова майсторите се опитват да заменят с по-достъпен материал - изкуствен камък.

Тук обаче има проблем - високата цена на шаблоните за самостоятелно производство на камък. Какви видове матрици могат да се използват и как да ги направите сами, ще разкажем в тази статия.

Какви видове заготовки съществуват

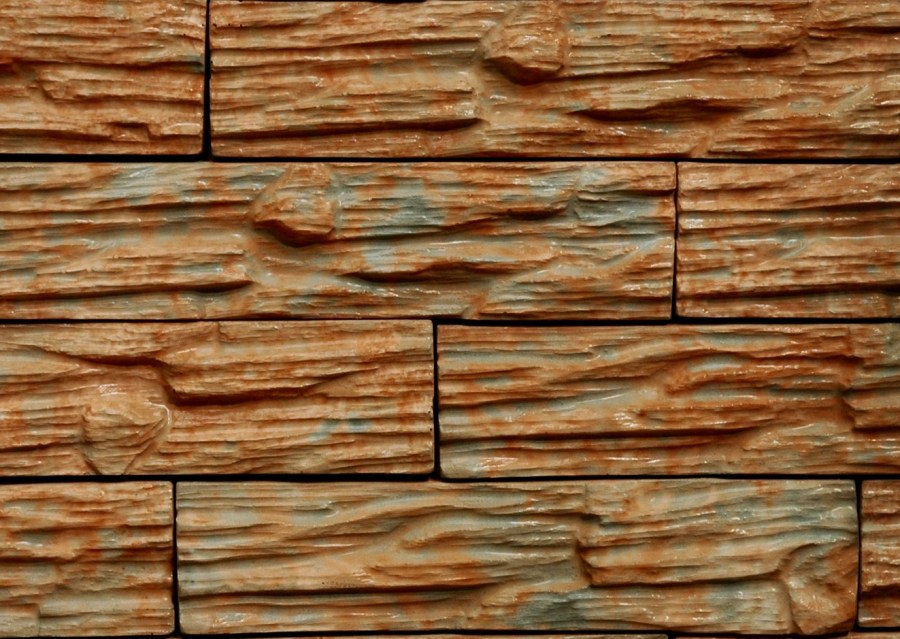

Качеството на облицовката на стени с изкуствен камък зависи от спазването на технологията на нейното производство. За да направите това, трябва да закупите или да направите свои собствени специални шаблони, които ще ви помогнат да запълните плочата с желаната геометрия и размери според дадена проба.

Формите за производство на заготовки трябва да отговарят на редица параметри:

- Устойчивост на механичен стрес. Този продукт трябва да е силен, да има способността да се разтяга, без да се счупи и счупи. Гъвкавостта също се оценява, което позволява на матрицата да избегне изкривяване.

- Способността да се дари повърхността на произведените каменни заготовки с замислени релефни линии.

- Устойчивост на възможно отрицателно влияние от вещества и съединения, които ще бъдат изсипани в него.

В момента за производството на каменни заготовки се използват различни видове форми. Те се различават по материала, който е в основата на дизайна им. Например, твърдите модели са направени от метал или по-икономична пластмаса. Те могат да бъдат цели и сгъваеми.

Това е надеждна и издръжлива опция, но има и недостатъци:

- релефът на получените каменни блокове не е твърде ясен, донякъде размит;

- неудобно е попълването на групови заготовки;

- възможността за повреда на продуктите.

За създаване на полутвърди модели се използва не най-скъпият пластмасов полиуретан. Каучукова гума с технология за горещо втвърдяване също е подходяща.

В такива матрици се използва допълнителен корпус, но това ще изисква значително повече материал при производството на каменни плочи.

Еластичните модели са популярни сред строителите. Те са удобни, лесни за използване, доста гъвкави, ефективни при независимото производство на части за облицовка. За възможните решения ще говорим по-долу.

Характеристики на еластични модели

Ако се съсредоточите върху ниската цена на суровините и устройствата, които трябва да се използват, тогава можете да получите форми от формопласт.

Но бъдете готови, че такъв материал е опасен за околната среда, работата ще отнеме много време и шаблонът не е твърде траен. Геометричните параметри на матрицата ще се променят бързо и от страни на заготовките ще се появят деформиращи се „мехурчета“.

Пластмасовите форми са достъпни, но също така не са идеално решение. Те са:

- краткотрайни - издържат не повече от 850 пълнежа;

- не позволявайте ясно да предават предвидения орнамент и текстура;

- може да доведе до повреда на детайлите по време на отстраняването;

- трудно да го направите сами.

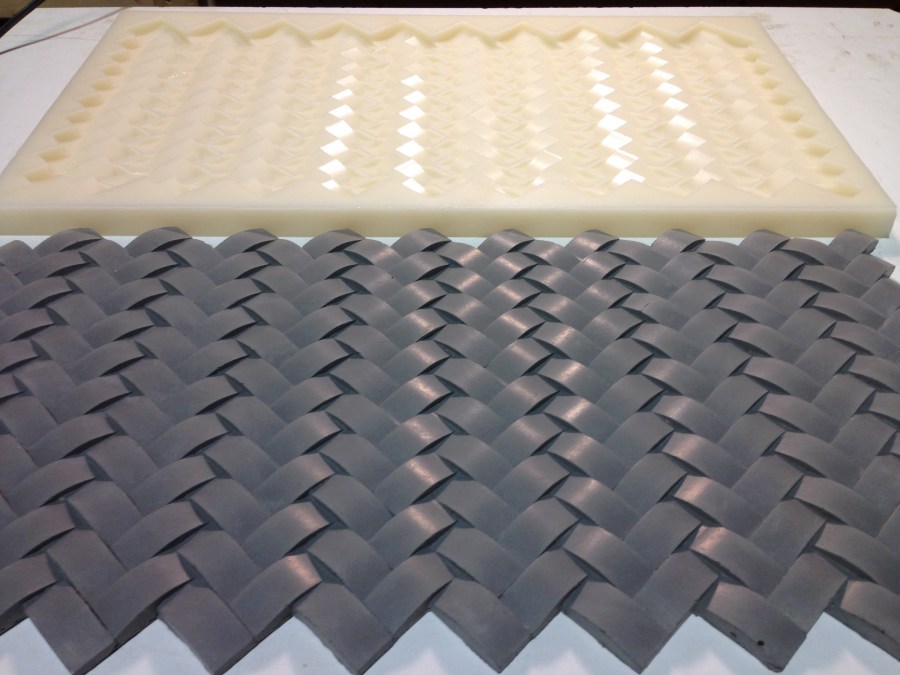

Изработката на силиконови форми със собствените си ръце е доста лесно, като се изгради рамка, подготви каменна проба и специално решение. Те са идеални за леене на гипсови блокове, имитиращи зидария.Втвърдяването се извършва при обикновена температура, могат да бъдат произведени до 2000 отливки.

Но когато ги използвате, трябва да запомните някои трудности:

- висока цена;

- лоша алкална устойчивост;

- наличието на деформации в краищата на създадените декоративни блокове;

- Трудности при рисуването на декоративни елементи под камък.

Възможно е ефективно и качествено производство на каменни заготовки с помощта на гумена рамка. Направен е в индустриална среда, има добро качество и много предимства.

Те включват:

- абразивна стабилност;

- надеждност и издръжливост;

- възможност за запазване на геометрични параметри;

- достъпност до равномерно боядисване на детайли;

- ниско ниво на деформация на продуктите;

- наличието на придаване на материала оригинална текстура;

- ниски разходи.

Но вие няма да можете сами да направите такава матрица, защото се изисква специално оборудване и умения.

Висококачественият облицовъчен материал се получава при работа с полиуретанови проби. Те позволяват леене до 4 хиляди пъти, придават на детайлите да се втвърдят вече при стайна температура и имат следните предимства:

- отлични абразивни характеристики;

- възможността за използване на различни материали за леене - и гипс, и бетон;

- лекота на отстраняване;

- създаване на детайли на желаната текстура и съответния релеф;

- ниска цена.

Полиуретановите форми обаче могат да бъдат с лошо качество, ако се използват нискокачествени суровини или се наруши технологията на производство. На повърхността му могат да се появят мехурчета, което усложнява целия спектър от работа по довършването на повърхността в къщата.

Как се прави у дома

Не е необходимо веднага да отидете в магазин за хардуер, за да закупите шаблон за изработка на каменни плочки.

Евтините проби няма да са твърде висококачествени, а съвременните модели са твърде скъпи. Ето защо се препоръчва да разрешите този проблем сами. Тук ще научите как да направите форма бързо и надеждно.

Подготовка на матрицата

Използването на полиуретан е най-простият и ефективен начин. Необходимо е да се подготви необходимото количество течен полиуретан, силикон, MDF, както и помощни устройства. Но трябва да похарчите малко пари - не забравяйте да купите малко количество промишлен камък. Той ще ви служи като модел.

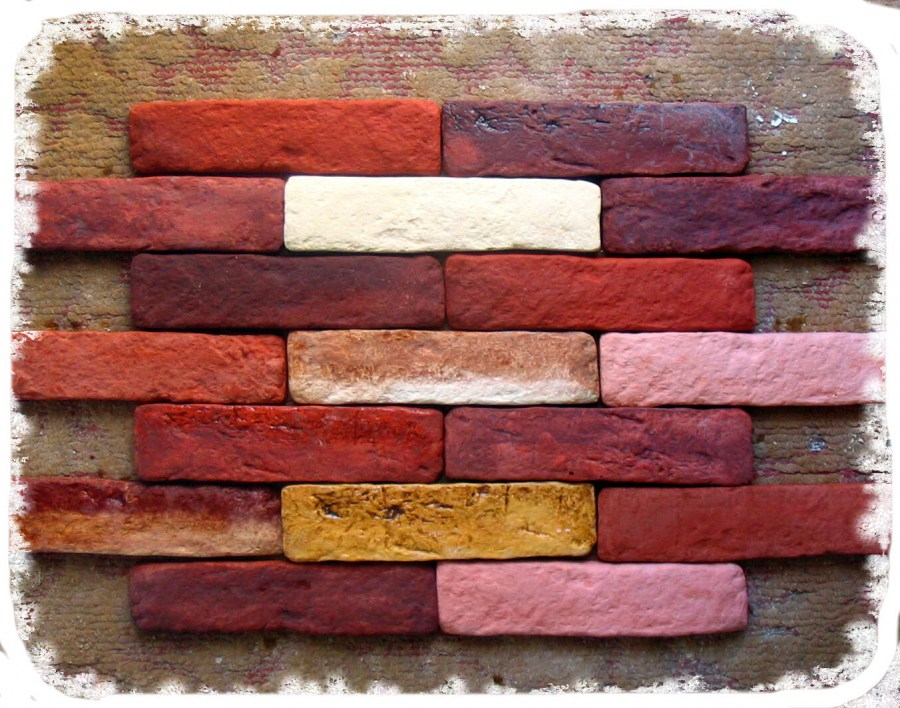

Поставете плочки от изкуствен камък върху лист от MDF, дървесни частици или обикновен шперплат. Количеството може да варира в зависимост от размерите на детайла. Вземането на по-малко от половин квадратен метър обаче е непрактично.

Плочките се полагат в реда, който им харесва, с разстояние между блоковете най-малко 10 мм. С помощта на силикон те се залепват върху повърхността на основата.

Шперплатът се използва за направата на страни за конструкцията на кутията. Те са прикрепени към основата и помежду си с помощта на самонарезни винтове. Пропуските и пролуките трябва да бъдат запечатани със силикон или друг уплътнител, така че полиуретановата течност да не изтича.

Формата, която правите, трябва да бъде настроена хоризонтално, без отклонения или капки. Използвайте ниво, за да се поберат.

След като силиконът изсъхне, е необходимо да се нанесе специален разтвор за освобождаване върху повърхността на детайлите и кофража, в който присъства поливинилов алкохол. Докато изсъхва, върху равнината се образува тънък филм, който ще ви позволи да премахнете произведените плочки възможно най-лесно и без повреди.

Приготвяне на разтвор

Ако решите да направите полиуретанов модел на формата, можете да закупите двукомпонентно решение, например Duramould ET 45A. Подходящи са и решения, произведени от Mold Star, E-Series, NY 600 Series.

Конфигурацията включва два контейнера с два вида течност - бяла и червена. Необходимо е да се вземат 0,5 l от всеки разтвор, да се смесят в кофа с миксер.

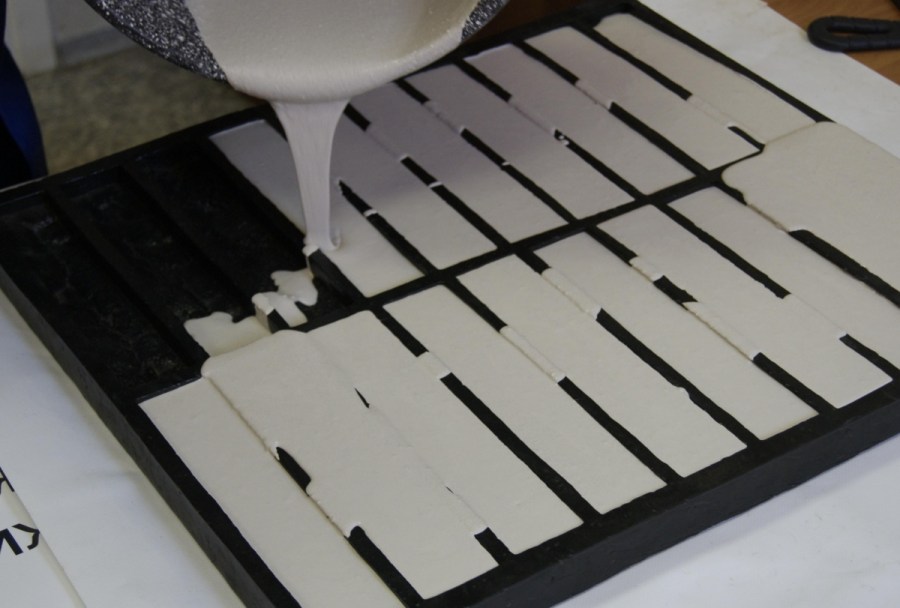

Попълнете състав

След приготвяне разтворът се излива в матрица. Мехурчетата, които се появяват на повърхността, ще бъдат изтласкани и изчезнали.

Необходимо е да се напълни не промива, а над ръбовете с 10-20 мм. Пълното втвърдяване настъпва за един ден. Но за настройка на качеството, трябва да осигурите температура от поне 20-22 градуса. Формата обаче може да се използва само 3 дни след изливането.

За силиконовата версия е необходимо внимателно да разпределите изходния материал върху пробата с помощта на конвенционална шпатула. Спуснете четката в сапунен разтвор и след това разпределете силикона със слоеве по повърхността. След окончателната полимеризация матрицата се отстранява и се промива с мазнина.

Веднага след като съставът се втвърди, кофражът може да бъде разглобен. След това произведената плесен се отстранява. С висококачественото закрепване на проби към основата те ще останат на мястото си. В противен случай те могат да се появят в шаблона. В този случай внимателно стиснете плочките.

При спазване на технологията можете да получите продукт, който е близък на външен вид с пробите, показани на снимката на формата за изкуствен камък. Празната мухъл трябва да се остави да изсъхне. Ако е необходимо, вътрешната повърхност може да се избърше отново от влага и мазнини.

Благодарение на прости стъпки ще спестите пари и ще можете да украсите стените по най-оригиналния начин. Висококачествената подготовка на матрицата е ключът към успешно завършената облицовка.

Форми за снимки за изкуствен камък

Почистването на сажди е ръководство за начинаещи. Преглед на начините, средствата и народните методи

Форми за изкуствен камък - технология за създаване и оформяне (60 снимки)

Платформа за автомобил: 60 снимки на идеи за изграждане от най-добрите материали

Присъединете се към дискусията:

Някой го направи, моля споделете резултатите. Колко отнема време работа? Къде да вземем материали за изливане? Големи разходи за пари на 1 кв.м? Благодаря на всички, които споделят.